اهمیت مقاطع فولادی

با پیشرفت علم و بالاخص علم شیمی، شاهد تغییر در اکوسیستم شهر سازی و در کل تغییر شکل و شمایل شهر ها هستیم. اکثر ساخت و سازها بدون مقاطع فولادی، غیر ممکن هستند میتوان گفت هدف اصلی این مقاطع در صنعت ساختمان سازی، اسکلت بندی میباشد هرچند که ترکیب آلیاژ هایی به فولاد می توان از آن به عنوان تزیین سازه ها نیز استفاده کرد. خوشبختانه کشور ما یکی از کشورهای مهم در کل منطقه در زمینه تولید اکثر این مقاطع فولادی میباشد. مقاطع فولادی در شکل و شمایل مختلفی تولید میشود که در زیر تمامی این مقاطع را به همراه کاربرد و ویژگی، به طور کامل و به زبان ساده شرح خواهیم داد. پس با آهن مهام همراه باشید. به دلیل حجم زیاد متن سعی کردیم این مقاله را به چهار بخش تقسیم کنیم، شما در این مقاله شاهد قسمت اول هستید که در آن شما را با انواع تیرآهن و میلگرد، کاربرد و ویژگیهای آنها آشنا خواهیم کرد.

مقاطع مهم فولادی که در تمامی چهار مقاله به آنها خواهیم پرداخت عبارتند از:

- تیرآهن و انواع آن

- میلگرد و انواع آن

- ورق فولادی و انواع آن

- نبشی و ناودانی و انواع آن

- قوطی و پروفیل و انواع آن

- لوله و انواع آن

- محصولات مفتولی

- شمش

تیرآهن و انواع آن

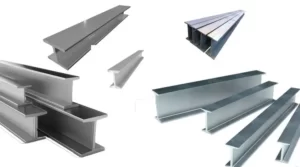

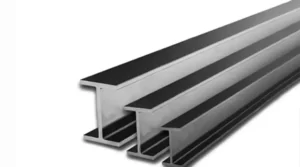

تیرآهن یک پروفیل شناخته شده با سطح مقطعی به شکل I و H است و از آلیاژهای گوناگون فولادی تولید میشود. به طور کلی می توان گفت هیچ ساختمانی بدون یک پروفیل فلزی مانند تیرآهن وجود ندارد. وظیفه ی اصلی تیرآهن در ساخت و ساز، تحمل و انتقال بار وارده بر ساختمان و در طراحی ستون، خرپا و تیرها یکی از پرکاربردترین محصولات است. تیرآهن از دو بخش بال و جان ( بخش اصلی و میانی آن را جان و به لبه ها و کناره های آن بال می گویند) تشکیل میشود. عواملی که بر قیمت تیرآهن تاثیر می گذارند عبارتند از قیمت دلار، کیفیت تیرآهن، مرکز خرید، تعداد تیرآهن و … میباشند.

تیرآهن طی فرایندی (نورد گرم) تهیه و تولید میشود و تنها برخی مراحل متفاوت در تولید معمولی و هاش آن وجود دارد. دسته بندی این محصول فولادی بر اساس بال و عرض است که در گروه های متنوعی قرار میگیرد. در این مقاله قصد داریم شما را با انواع تیرآهن ( تیرآهن معمولی IPE، تیرآهن H یا هاش و تیرآهن لانه زنبوری) و کاربردهای آنها، آشنا کنیم.

تیرآهن IPE

همانطور که از قبل اشاره کردیم یکی از عناصر مهم در بسیاری از ساخت و سازها یا صنعت ساختمان سازی، تیرآهن است که برای افزایش ایمنی ساختمانها از آن استفاده میکنیم.جهت بالا بردن کیفیت این محصول، آلیاژ فولادی ST44، ST37 و ST52 در ساخت تیرآهن IPE بکار رفته است که تمامی این آلیاژها با ترکیب شدن با هم بر روی خواص مکانیکی تیرآهن تاثیر میگذارند.

یکی از مهمترین موارد قبل از خرید هر محصول کیفیت در ساخت آن است. تیرآهن IPE از ترکیب چند آلیاژ فولادی تولید شده است میزان نیروی کششی که تیر آهن تحمل می کند، طول نسبی تیر آهن، مقاومت خمشی و همچنین مقاومت کششی تیر آهن از مهم ترین مواردی هستند که در رابطه با کیفیت تیرآهن باید به آن دقت داشته باشید. تیرآهن IPE که به آن تیرآهن بال نیم پهن موازی که یک پروفیل I شکل است با توجه به ارتفاع آن به سانتیمتر نامگذاری میشود. به عنوان مثال تیرآهن 16 دارای 16 سانتی متر ارتفاع است که به طور تقریبی عرض این تیرآهن نیمی از ارتفاع آن است تیرآهن 16 عرض بال آن نیز 8.2 سانتیمتر است. ضخامت جان تیرآهن 16 معادل 5 میلیمتر و ضخامت بال آن نیز 7.4 میلیمتر است که باید استاندارد ملی ایران به شماره 1791 را برآورده کند.

تیرآهن IPE در ساخت ستون، خرپا، نعل، برای پوشش سقفها، کل لانه زنبوری و… کاربرد دارد. در هر یک از موارد ذکر شده میتوان از تیرآهن استفاده کرد و از کیفیت بالای آن بهره مند شوید.

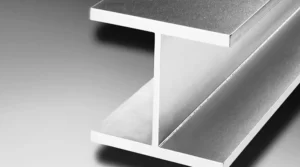

تیرآهن H یا هاش (تیرآهن بال پهن)

به زبان ساده، تیرآهن هایی که اندازه ی بال و جان آنها تقریبا برابر باشد، تیرآهن بال پهن IPB یا H شکل یا تیرآهن هاش (HEA) نامیده میشوند. تیرآهن هاش به لطف بالهای پهن و مقاوم نسبت به جان یا بدنه ی اصلی، برای سازه هایی که نیاز به مقاومت بیشتری دارند کاربردهای فراوانی دارند.

تیرآهن از جمله مهمترین پروفیل های مورد استفاده در ساختمان سازی است که مقاومت خمشی بسیار بالایی داشته و در انواع تیپ های INP، IPE و IPB تولید می شوند. تیرآهن های INP و IPE، از دسته تیرآهن های معمولی و به شکل I (بزرگ انگلیسی) میباشند که اندازه ی بالهای آنها نسبت به جان یا بدنه تیرآهن کوچکتر است و در سازه های معمولی کاربرد دارند. تیرآهن IPB= HEB, HEA یا معروف به تیر بال پهن که در بازار به نام هاش نیز شناخته می شود از نظر مقاومت بهتر از مقاطع ديگر عمل ميكند، علاوه بر اين در اكثر شرايط اجرايي، اتصال تير ها به راحتي روي آنها انجام می شود. تنها تفاوتی که تیرآهن هاش (که بالهای پهن و به شکل حرف H انگلیسی دارد) با تیرآهن های معمولی (که بالهای کوچک و به شکل I بزرگ انگلیسی ) در اندازه ی بالهای آن است. به همین دلیل هنگام استفاده در طولهای بلند، تیرآهن هاش (H) نسبت به تیر آهن معمولی (I) عملکرد بسیار بهتری از خود نشان میدهد. این نوع تیرها در برابر نیروهای خمشی و برشی بسیار کارآمدتر از انواع مشابه رفتار می نمایند. این به دلیل آن است که در تیر I پهنای بال از عمق یا ارتفاع تیر کمتر است اما در هاش پهنای بال با ارتفاع تیر برابر است. تیرآهن هاش در دو نوع سبک و سنگین وجود دارد.

تیرآهن هاش سنگین، یکی از پُرمصرفترین مقاطع فولادی است که برای ساخت ستونها و به طور کلی در مکانهایی که نیاز به مقاومت بالا باشد، استفاده میشود. همچنین به علت مقاومت بالای این نوع تیرآهن در تحمل وزن زیاد، در تهیهی تیر و خرپا هم کاربرد دارد. از تفاوتهای تیرآهن هاش سبک و سنگین میتوان به این موارد اشاره کرد که تیرآهن هاش سنگین دارای بالهای پهنتر و ضخامت بیشتری است. همچنین تنش کمتری را تحمل میکند و به علت سطح مقطع بزرگتر، به عنوان ستونهای عمودی از آن استفاده میشود. معمولا از این تیرآهن به دلیل استحکام و مقاومت بسیار زیاد در برابر نیروهای برشی و گشتاور خمشی در سازه های بزرگ مانند ساختمان سازی یا پروژه های صنعتی مانند ساخت اسکله، کشتی و… استفاده میکنند.

تیرآهن لانه زنبوری

در پهنای این تیرآهن (جان تیرآهن) خانه های توخالی پنج ضلعی وجود دارد که شبیه با لانه زنبور است و به همین دلیل به آن تیرآهن لانه زنبوری میگویند. در اصل تیرآهنهای ساخته شده تحت استاندارد IPE را بعد از نشانه گذاری اصولی و دقیق بر روی پهنا یا جان، آنها را برش زده و به نیم قسمت، تقسیم میکنند سپس با مقداری جابجایی لبه های برش خورده را بر روی هم قرار میدهند و جوش میزنند که در نهایت به شکل فضای تو خالی پنج ضلعی مانند لانه زنبور ساخته می شوند که با این کار وزن تیرآهن کاهش و انعطاف آن افزایش میابد. این تیرآهنها دارای اشکال متقارن می باشند، تیرآهن لانه زنبوری نسبت به تیرآهن های معمولی دارای انعطاف بیشتری است و نیروی کششی و خمشی بیشتری در هنگام زلزله از خود نشان می دهد. تیرآهن های زنبوری از دسته مقاطع منعطف هستند که میزان سختی آنها بستگی به میزان کربن استفاده شده در ساختار آنها میباشد.

ابعاد و اندازه های تیرآهن زنبوری بر اساس مولفه های زیر میباشد:

- ارتفاع بال (H)

- ضخامت جان (TS)

- عرض بال (B)

- ضخامت بال (TG)

- سطح مقطع و وزن هر متر با حرف A.

میلگرد و انواع آن

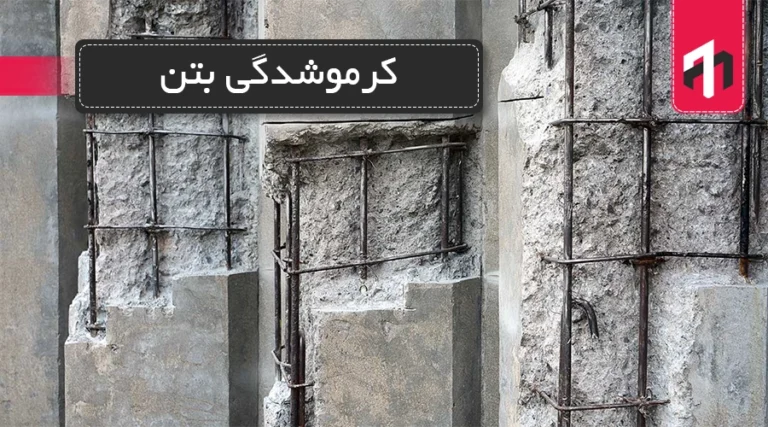

هرچند بتن ها را به عنوان عامل اصلی استحکام در یک سازه میشناسیم ولی میلگرد عنصر اصلی هر بنایی میباشد، به طور کلی میلگردها یا آرماتورها هستند که بخش اصلی حفاظت ساختمانها در برابر بلایای طبیعی چون زلزله را بر عهده میگیرند! بطور کلی ضعف بتن ها را در خواص کششی آن میشناسند به همین دلیل میلگرد را در قلب آن قرار میدهند تا در برابر نیروهای کششی و فشاری، مقاومت آن را بالا ببرند. سالها پیش برای اولین بار در اوایل دهه 800 میلادی شخصی بنام ژوزف لوئیس به این قضیه پی برد که با افزودن میلگرد به بتن خواص کششی ضعیف آن را میشود جبران کرد و این کشف تا به امروز مورد استفاده قرار گرفته است.

بتن دارای مقاومت فشاری بسیار بالایی است و نیروی زیادی را تحمل میکند، برای خورد و خراب کردن آن به نیروی فشار قدرتمندی لازم است اما بتن بدون حضور میلگرد نمیتواند کمترین نیرویی کششی یا چرخشی را تحمل کند.

به طور کلی میلگرد باعث مقاوم شدن بتن در برابر نیروهای کششی و چرخشی شده و در زمان اعمال نیروهای کششی به بتن، مانع ترک خوردن و شکستن میشود. امروزه در تمام پروژههای ساخت و ساز از این نوع فولاد برای تقویت بتن استفاده میشود. این محصول از جنس فولاد ساخته شده و بر اساس ظاهر، نوع و سایز به انواع مختلفی تقسیم میشود. بدون کشف و استفاده از میلگرد در ساخت و سازها، امروزه به هیچ عنوان شاهد آسمان خراش ها یا ساختمانهای بلند یا برجها نبوده ایم. میلگرد از جنس فولاد ساخته شده و در انواع و سایزهای مختلف از نظر نوع، ظاهر و اندازه وجود دارد. برای شناسایی اندازه آن از شابلون میلگرد استفاده میشود. قیمت میلگرد بر اساس کارخانه تولید کننده، نوع و ابعاد آن متغیر است. در ادامه مطلب به روش تولید و معرفی انواع میلگرد و کاربردهای آن می پردازیم.

روش های تولید میلگرد

به طور معمول میلگرد ها به 4 روش ساخت و تولید میگردند

- تولید میلگرد با روش نورد

- سردکاری (نورد سرد)

- میکروآلیاژی

- عملیات حرارت و خنک کاری (ترمکس)

تولید میلگرد با روش نورد: پروفیل ها ، ورق ها، میله ها، نبشی ها، و شمش ها را در صنعت ، نیمه ساخته میگویند. برای تولید نیمه ساخته ها چندین روش مانند پرس کردن، کشیدن، نورد کاری و آهنگری وجود دارد. در این روش ابتدا فولاد را به صورت بلوک در می آورند تا اقدامات بعدی صورت گیرد که این نوع از تولید دارای دو روش میباشد.

روش اول، تهیه بلوک در قالب: در این روش ابتدا فولاد مذاب شده را در ظروف مخصوص به نام پاتیل ریخته و پس از آن داخل قالب هایی به نام کوکیل میریزند

روش دوم، تهیه بلوک با روش ریخته گری مداوم: مانند روش قبل فلز مذاب به وسیله پاتیلها به محل قرارگیری دستگاه حمل می شود سپس منجمد میشود، ظروف منجمد کننده در ابتدای خطوط تولید بلوک قرار دارند. این ظروف را از جنس مس می سازند و به وسیله آب دائما خنک می کنند. پس از آنکه فلز مذاب در قسمت پایین منجمد کننده به حالت انجماد در آمد، توپی را خارج می کنند و فلز منجمد شده، تحت تاثیر نیروی وزن خود، به سمت نورهایی که در زیر آن قرار گرفته اند هدایت می شود و به وسیله آن ها به سمت پایین کشیده می شود . در این حال از بالا نیز به طور مداوم به آن فولاد مذاب اضافه می گردد. در مسیر نوردها کولرهایی وجود دارند که فلز منجمد شده را خنک تر می کنند. پس از این مرحله و فرم گرفتن فولاد، قطع کننده ها قرار دارند که ممکن است به صورت قیچی باشند یا با گاز اکسی استیلن عمل برش را انجام دهند. حال می توان بلوک های بریده شده شده را که هنوز از درجه حرارت مطلوبی برخوردارند برای عملیات بعدی هدایت کرد. در کارخانه ذوب آهن اصفهان نیز برای تهیه بلوک از این روش استفاده می شود.

تهیه میلگرد با روش سردکاری (نورد سرد): سردکاری یا نورد سرد یک روش قدیمی تولید آرماتور با مقاومت بالا در دمای پایین تر از تبلور مجدد است. این فرآیند سبب در هم شکستن و جابجایی در ساختار کریستالی ماده می شود و به بیان دیگر باعث بی قاعدگی در ساختار کریستالی می شود و این بی قاعدگی به طور شگرفی بر مقاومت تسلیم و شکل پذیری اثر می گذارد. آرماتورهای تولید شده به این روش ناحیه تسلیم ندارند و فولاد سخت تری دارند. اگرچه این روش مقاومت تسلیم را افزایش می دهد ولی شکل پذیری آرماتور را کاهش می دهد. به طور کلی این روش از تولید آرماتورهای با مقاومت بالا برای استفاده در عضوهای مقاوم در برابر اثرات زلزله مناسب نمی باشد.

تهیه میلگرد به روش میکرو آلیاژی: در این روش میلگرد با مقاومت بالا با افزوده شدن مقادیر اندکی تیتانیوم، نیوبیوم و یا وانادیم به آرماتور معمولی به دست می آید. روش میکروآلیاژی باعث تشکیل کاربیدهای بین فلزی می شود که منجر به تولید ریز ذرات مقاوم ساز می شود و هرچه این ریز ذرات ریزتر باشند آرماتور تولید شده مقاومت بالاتری کسب می کند. شمش مورد استفاده در روش آلیاژسازی شده در محیط و به آرامی خنک می گردد لذا دارای مقاومت بیشتری نسبت به سایر روش های تولیدی دارد.استفاده از این میلگرد در مناطق زلزله خیز توصیه میشود.

تولید میلگرد با روش عملیات حرارت و خنک کاری (ترمکس): خنک کاری به فرایندی گفته می شود که طی آن فولادی که حرارت دیده و وارد فاز آستنتیک شده، به سرعت توسط آب یا روغن سرد می شود و در نتیجه در این مرحله ماده ای با ساختار سخت و شکننده به وجود می آید. سپس فولاد خنک شده را طی یک عملیات حرارتی قرار می دهند تا با تغییرات شکل گرفته در ساختار ماده، سختی کاهش و شکل پذیری افزایش یابد. در این روش به دلیل پایین بودن مقدار کربن نسبت به روش سردکاری، شکل پذیری میلگردهای تولید شده بیشتر خواهد بود. مزیت روش ترمکس نسبت به روش میکرو آلیاژی پایین بودن هزینه تولید می باشد. دقت کنید که در این فرآیند شمش فولادی مورد استفاده از کیفیت پایین تری برخوردار بوده و جهت نیل به مقاومت مورد نظر آن را از داخل لوله های آب عبور می دهند و سطح بیرونی شمش به یک باره خنک می گردد. از این رو سطح بیرونی میلگرد ترمکس نسبت به سطح داخلی آن مقاومت کمتری داشته و برای استفاده در مناطق زلزله خیز مناسب نمی باشد.

میلگرد ها بر اساس ظاهر و نوع (یا جنس) دسته بندی میشوند:

میلگرد بر اساس ظاهر در سه دسته:

- میلگرد ساده

- میلگرد آجدار

- میلگرد آجدار پیچیده یا همان کلاف

میلگرد بر اساس جنس و نوع در شش دسته:

- اروپایی

- فولاد کربن

- پوشش اپوکسی

- گالوانیزه

- فایبرگلاس لیمر

- فولاد ضد زنگ

میلگرد ساده (plain bar)

معمولا به میلگرد های بدون آج میلگرد ساده گفته میشود. بیشترین استفاده این میلگرد مانند بقیه میلگردها، برای افزایش مقاومت کششی بتن میباشد. میلگرد های ساده دارای برگ شناسنامه هستند و قطری که در برگ شناسایی این محصول وجود دارد قطر اسمی آن نامیده میشود. برای جوشکاری میلگرد ساده طبق استاندارد ملی ایران ISIRI 3131 باید شرایط پیش گرم رعایت شود. بیشترین مصرف این نوع از میلگردها در صنعت و ساختمان سازی میباشد.

استانداردهای میلگرد ساده بر اساس استانداردهای قدیم، میلگرد A1 و بر اساس استانداردهای جدید میلگرد ساده 240 نامیده میشوند و از قطر 6 تا 200 میلیمتر تولید میشوند.

میلگرد آجدار پیچیده یا کلاف (rebar)

این نوع از میلگردها همانند میلگردهای ساده برای جبران ضعف نیروی کشش بتن مورد استفاده قرار میگیرند تا بتن مسلح به این نوع از میلگردها نیروی کششی بالاتری را تحمل کند. به دلیل دارا بودن این نوع میلگردها به آج (برجستگیهای روی سطح میلگرد) قابلیت چسبندگی آن بالا رفته و به خوبی با بتن درگیر میشود. به طور کلی آج روی سطح میلگرد مانع از بیرون کشیده شدن آن از داخل بتن میشود.

این نوع میلگردها طبق استاندارد قدیمی با نامهای A2,A3,A4 نامیده می شوند و بر اساس استانداردهای جدید به ترتیب میلگردهای آجدار مارپیچ 340، میلگرد آجدار 400 (جناقی) و آجدار 500 (مرکب) شناخته میشوند. این نوع میلگردها از قطر 5.5 الی 40 میلیمتر تولید و روانه بازار میشوند.